Инструкция по обследованию и технологии ремонта барабанов котлов высокого давления

ИНСТРУКЦИЯ

ПО ОБСЛЕДОВАНИЮ И ТЕХНОЛОГИИ РЕМОНТА БАРАБАНОВ КОТЛОВ ВЫСОКОГО ДАВЛЕНИЯ

УТВЕРЖДЕНО Приказом Министерства энергетики Российской Федерации от 30 июня 2003 г. N 268

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция СО 153-34.26.608-2003 составлена с учетом накопленного опыта проведения ремонтных операций, результатов научно-исследовательских работ, опыта эксплуатации отремонтированных барабанов, а также в связи с выходом новых нормативных документов (НД). Применяемые в настоящей Инструкции обозначения указаны в приложении А.

1.2. Настоящая Инструкция распространяется на ремонт барабанов из сталей 16ГНМ, 16ГНМА, 22К, 20К, 20Б, 16М и 15М котлов высокого давления. Возможность ее использования для ремонта барабанов из других материалов определяется экспертной организацией в установленном порядке.

1.3. Решение о проведении ремонта барабана принимает владелец оборудования по результатам контроля, выполненного согласно [1] или другими НТД, либо по результатам внеочередного контроля, который может быть рекомендован экспертной организацией.

1.4. После удаления дефектов проводящая ремонт организация выполняет расчеты на статическую прочность в соответствии с "Методическими рекомендациями по расчету на прочность отремонтированных барабанов котлов высокого давления" (приложение Б), при необходимости - на хрупкую прочность для определения допустимого диапазона температуры гидравлических испытаний с целью исключения хрупкого разрушения - в соответствии с "Методическими рекомендациями по расчетному обоснованию выбора температуры гидравлического испытания барабана после ремонта сваркой" (приложение В), а также на циклическую прочность - в соответствии с "Методическими рекомендациями по расчету циклической долговечности барабанов котлов" (приложение Г).

На основании анализа результатов расчетов принимают решение о возможности дальнейшей эксплуатации барабана при номинальном или пониженном давлении, либо о необходимости восстановления расчетных сечений путем наплавки на поверхность отверстия или (и) обечайки, или (и) днища.

Расчет на циклическую прочность выполняется при обнаружении в барабане трещин любого вида и направления или (и) после отработки барабаном паркового ресурса. Требования о необходимости проведения поверочного расчета на хрупкую прочность для выбора температуры гидравлического испытания барабана после ремонта сформулированы в п.2.7 приложения В. Расчеты рекомендуется выполнять по методикам, приведенным в приложениях Б-Г.

Допускается выполнять расчет на циклическую прочность в соответствии с [2] в том случае, если выполняются следующие условия:

-

общее число циклов не превышает 250;

-

повреждения незначительны: глубина и протяженность дефектов (выборок) не превышает 2-5 мм;

-

наработка не превышает 250 тыс.ч.

Если в результате расчета по [2] накопленное усталостное повреждение превышает предельно допустимое значение, то выполняется уточненный расчет в соответствии с приложением Г.

В том случае, если при расчете согласно приложению Г накопленное усталостное повреждение также превышает допустимое значение, то проводится численный расчет с использованием фактических данных (результатов измерений) по температурным нагрузкам.

1.5. В настоящей Инструкции содержатся примеры типичных повреждений, обнаруживаемых при контроле барабанов, а также технология ремонта и требования к качеству выполняемых ремонтных работ.

В каждом конкретном случае повреждения барабана на базе настоящей Инструкции составляется производственная технология ремонта, учитывающая характер дефектов и способы их устранения, а также условия сварки и наплавки.

1.6. Производственная технология ремонта разрабатывается на основе настоящей Инструкции с учетом требований [3] и других НД владельцем оборудования или экспертной организацией в установленном порядке. В последнем случае технология ремонта согласовывается с электростанцией.

2. ТРЕБОВАНИЯ К ПРОИЗВОДСТВЕННОМУ ПЕРСОНАЛУ

2.1. Сварку и наплавку при ремонте барабанов выполняют квалифицированные сварщики в установленном порядке.

Перед производством сварочных работ на барабане электросварщики проходят специальный инструктаж и отрабатывают технику сварки и наплавки на образцах, имитирующих реальные условия ремонта.

2.2. Удаление поврежденного металла, обработку механическим способом поверхности выборки и отремонтированного участка барабана или сварного соединения выполняют квалифицированные слесари, прошедшие необходимый инструктаж.

2.3. Подогрев при сварке газопламенным способом выполняют газосварщики-газорезчики, а электронагрев при сварке и последующей термической обработке с регистрацией температур выполняют термисты-операторы термических установок, прошедшие специальную подготовку по технике производства этих работ.

2.4. Контроль неразрушающими методами проводят специалисты (дефектоскописты) в установленном порядке.

2.5. Визуальный и измерительный контроль качества металла барабана и его сварных соединений, а также полноты удаления дефектов осуществляют специалисты, имеющие теоретическую и практическую подготовку по визуальному и измерительному контролю, в установленном порядке.

2.6. Подготовка под сварку или наплавку, а также производство сварочных работ осуществляются под надзором руководителя (мастера) по сварке.

3. ВИДЫ ПОВРЕЖДЕНИЙ БАРАБАНОВ, ПРИ КОТОРЫХ РАССМАТРИВАЕТСЯ ВОПРОС О НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ РЕМОНТА

3.1. Дефекты в цилиндрической части:

-

цепочки язвин, раковины, трещины на поверхности трубных отверстий и прилегающих к ним участках внутренней поверхности барабана (рисунок 1);

Рисунок 1 - Трещины в зоне трубного отверстия

-

трещины у швов приварки внутрибарабанных устройств (рисунок 2) и в местах удаления сборочных планок.

Рисунок 2 - Трещины у швов приварки внутрибарабанных устройств

3.2. Дефекты в днищах:

-

трещины у шва приварки пластин для крепления лазового затвора (рисунок 3);

Рисунок 3 - Трещины у шва приварки лапы лазового отверстия

-

цепочки язвин, раковины, трещины на внутренней поверхности;

-

трещины на поверхности лазового отверстия.

3.3. Дефекты в штуцерах:

-

трещины на внутренней поверхности в зоне примыкания к барабану (см. рисунок 1);

-

трещины в сварном шве приварки штуцера к барабану (рисунок 4).

Рисунок 4 - Трещины в сварном шве приварки штуцера к барабану

3.4. Дефекты в основных (продольных и кольцевых) сварных соединениях барабанов:

-

трещины в наплавленном металле и околошовной зоне;

-

непровары, шлаковые включения и другие технологические дефекты сварки (рисунок 5).

1 - шлаковые включения в шве; 2 - трещина в шве; 3 - флюсовое включение в шве; 4 - трещины в околошовной зоне; 5 - несплавление кромок; 6 - непровар

Рисунок 5 - Дефекты в сварном соединении

4. КОНТРОЛЬ МЕТАЛЛА БАРАБАНОВ КОТЛОВ

4.1. Контроль металла барабанов и их отремонтированных элементов (методы, объем, периодичность) регламентируется [1] и другими НД.

4.2. Требования к персоналу, средствам, методикам проверки и критерии оценки качества указаны в действующей НД на конкретный метод контроля.

4.3. Контроль металла и устранение дефектов проводятся после демонтажа внутрибарабанных устройств и снятия тепловой изоляции барабана в местах проведения работ.

4.4. Места удаления внутрибарабанных устройств и снятия изоляции определяются организацией-исполнителем ремонта совместно с электростанцией в соответствии с необходимым объемом контроля, расположением обнаруженных дефектов и принятой технологией ремонта.

4.5. Удаление внутрибарабанных устройств, приваренных к кронштейнам корпуса барабана, выполняется с помощью газовой резки. При этом длина кронштейнов остается не менее 15 мм. Последующая приварка демонтированных внутрибарабанных устройств производится к этим кронштейнам.

4.6. В случае обнаружения при проведении неразрушающего контроля внутренних дефектов, не выходящих на поверхность основных сварных швов, а также при наличии расслоений и других металлургических дефектов в основном металле барабана, не допустимых по существующим нормам, решение о возможности и условиях работы барабана принимается владельцем оборудования на основании выводов Заключения экспертной организации в установленном порядке.

5. УСТРАНЕНИЕ ДЕФЕКТОВ

5.1. Дефекты, выявленные на поверхностях обечаек, днищ, трубных и лазовых отверстий, штуцеров, а также в сварных швах барабана, удаляются механическим способом (абразивным инструментом, расточкой, сверловкой и др.). При этом необходимо обеспечить минимальные объемы удаляемого металла при обязательном условии полного удаления обнаруженных дефектов.

В основных сварных швах допускается воздушно-дуговая резка-строжка с последующей механической обработкой абразивным инструментом (шлифмашинкой) поверхности углубления - выборки на глубину не менее 3 мм.

5.2. Шероховатость поверхности после удаления дефектов в трубных отверстиях должна быть  40 мкм; остальных поверхностей

40 мкм; остальных поверхностей  80 мкм.

80 мкм.

5.3. Удаление дефектных мест механической обработкой следует выполнять на режимах, не вызывающих нагрева металла до цветов побежалости.

5.4. Места выборки дефектов должны иметь плавные переходы (рисунок 6). В случае, когда удаление дефектов на поверхности отверстий производится расточкой, последняя может выполняться уступами (рисунок 7).

Рисунок 6 - Местная выборка с плавными переходами

Рисунок 7 - Форма трубного отверстия, расточенного уступами для удаления поврежденного металла

5.5. В период проведения первого контроля кромки трубных отверстий с внутренней стороны должны быть скруглены радиусом 5-7 мм.

5.6. Полнота удаления всех дефектов проверяется методами МПД или ЦД и УЗК, а в сомнительных случаях - травлением 15-20%-ным водным раствором азотной кислоты или 15%-ным раствором персульфата аммония. В сомнительных случаях также рекомендуется контроль качества дна выборки на участке, на который предварительно наплавляется фальшвалик и затем удаляется механическим способом (шлифмашинкой) заподлицо с поверхностью выборки; контроль выполняется методами ВК (после травления) или МПД, или ЦД.

5.7. После удаления обнаруженных дефектов следует измерить оставшуюся толщину стенки элемента (обечайки, днища, штуцера) в месте выборки. Измерение выполняется ультразвуковым или другим методом, обеспечивающим возможность проведения измерений с точностью не ниже ±0,5 мм.

Если производится расточка отверстия уступами (см. рисунок 7), должны быть измерены диаметры отверстий в пределах каждого уступа и их протяженность (высота) по толщине стенки.

5.8. Перед наплавкой выборок прилегающие к ним зоны шириной не менее 100 мм следует обработать абразивным инструментом до металлического блеска и проверить методом МПД (или ЦД) и УЗК на отсутствие дефектов.

5.9. Если глубина выборки дефекта, обнаруженного на поверхности цилиндрической части барабана, днища или основного сварного шва, превышает 1/3 толщины стенки барабана, то решение о возможности и условиях дальнейшей работы барабана принимается владельцем оборудования на основании выводов и рекомендаций заключения экспертной организации в установленном порядке.

Примечание - Если дефект на поверхности барабана расположен между отверстиями, то вышеназванная процедура осуществляется при глубине выборки, превышающей 20 мм.

6. МАТЕРИАЛЫ, СВАРОЧНО-ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ, АППАРАТУРА, ИНСТРУМЕНТ

6.1. Материалы, применяемые при ремонте барабанов, должны удовлетворять требованиям действующей НТД.

6.2. Штуцера и втулки для бандажей штуцеров должны изготавливаться из труб или поковок из стали 20 по действующим техническим условиям или отраслевым стандартам.

6.3. Все сварочные электроды должны быть диаметром не более 4 мм, соответствовать [4] и [5]. На электроды должны быть оформлены сертификаты.

Для ручной дуговой сварки и наплавки барабанов следует применять покрытые электроды 2,5-4 мм, а марку электродов выбирать в зависимости от марки стали ремонтируемого барабана:

-

для барабанов из сталей 22К, 20К, 20Б, 16М, 15М - электроды типа Э42А (УОНИ-13/45, ЦУ-6) или типа Э50А (УОНИ-13/55, ТМУ-21У, ИТС-4С);

-

для барабанов из сталей 16ГНМ и 16ГНМА - электроды типа Э50А марки УОНИ-13/55, ТМУ-21У, ИТС-4С, ЦУ-5, ЦУ-7, ЦУ-8.

Электроды Э42А и Э50А необходимо проконтролировать согласно требованиям [3] на сварочно-технологические свойства; дополнительно наплавка контрольного валика должна быть подвергнута стилоскопированию на отсутствие легирующих элементов в металле.

Перед началом сварки и наплавки электроды подвергаются повторной прокалке. Режим прокалки должен соответствовать указанному на этикетке (маркировке) пачки с электродами, а в случае отсутствия - согласно таблице 1.

Таблица 1 - Режим прокалки электродов, применяемых при ремонте барабанов

|

Марка электрода |

Режим прокалки |

|

|

Температура, °С |

Время выдержки, ч |

|

|

ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-8 |

360±20 |

2,0+0,5 |

|

УОНИ-13/45, УОНИ-13/45А, УОНИ-13/55, ТМУ-21У, ИТС-4С |

380±20 |

2,0+0,5 |

После прокалки электроды подвергаются проверке на сварочно-технологические свойства в соответствии с [3] и [4].

6.4. Измерительный контроль поверхностных дефектов, формы выборок и размеров сварных соединений проводится приборами и инструментами, технические характеристики которых даны в НД по визуально-измерительному контролю. При визуальном контроле используются лупы 4-7-кратного увеличения с применением переносного источника света в соответствии с требованиями НД по визуально-измерительному контролю.

6.5. При УЗК и МПД применяют ультразвуковые импульсные дефектоскопы и стационарные, передвижные и переносные дефектоскопы по соответствующим стандартам.

Аппаратура и средства измерений, их чувствительность должны обеспечивать надежное выявление недопустимых дефектов в установленном порядке.

6.6. Твердость основного и наплавленного металла следует измерять переносными твердомерами, обеспечивающими точность измерения согласно техническому паспорту и результатам последней поверки не менее ±10% измеряемого значения.

6.7. В качестве источников питания сварочной дуги применяются сварочные преобразователи постоянного тока или сварочные выпрямители с устройством для регулирования сварочного тока в диапазоне 70-200 А.

6.8. В качестве нагревателей для проведения предварительного и сопутствующего подогрева при сварке и наплавке используют газовые горелки различных типов, а также электронагревательные устройства, обеспечивающие выполнение требований, указанных в разделах 7-11 настоящей Инструкции.

6.9. В качестве нагревателей при термообработке барабана применяются установки, обеспечивающие выполнение требований, указанных в разделе 12 настоящей Инструкции.

6.10. Для контроля температуры и скорости нагрева при предварительном и сопутствующем подогреве и при термообработке следует применять самопишущие приборы, характеристики которых соответствуют приведенным в [3].

7. РЕМОНТ ШТУЦЕРОВ

7.1. Ремонт штуцеров проводится в случаях, когда выборки, образовавшиеся при удалении дефектов, не являются сквозными. Штуцер со сквозными выборками подлежит замене.

Ремонт может выполняться наплавкой или бандажированием. При сварке используются электроды диаметром 2,5 и 3 мм на режимах тока 75-90 и 90-110 А соответственно.

7.2. Наплавка штуцера.

7.2.1. Наплавка выполняется на наружную поверхность штуцера кольцевыми валиками по всей окружности штуцера с направлением швов от существующего сварного соединения штуцера с барабаном. Каждый последующий валик должен перекрывать предыдущий на 1/3 его ширины. В случае нахождения выборки в зоне металла шва сечение шва усиливается дополнительной подваркой валиками. После выполнения каждого валика удаляются шлак и брызги с поверхностей наплавленного металла и штуцера.

При положении оси штуцера, близком к горизонтальному, каждый валик наплавляется на штуцер в два приема по пол-окружности. При этом сварку следует начинать с нижней части штуцера и заканчивать вверху, обеспечивая качество замков каждого кольцевого валика.

7.2.2. Наплавка должна быть многослойной (количество слоев не менее двух), ширина валика не более 3 и высота не более

и высота не более  +1,0 мм. Общая толщина наплавленного слоя должна составлять 1,5

+1,0 мм. Общая толщина наплавленного слоя должна составлять 1,5 , где

, где  - глубина выборки в данном сечении штуцера или суммарно штуцера и шва его приварки к барабану (рисунок 8). Длина наплавленного слоя должна превышать протяженность выборки на 10-15 мм. В процессе наплавки проводится послойный визуальный контроль.

- глубина выборки в данном сечении штуцера или суммарно штуцера и шва его приварки к барабану (рисунок 8). Длина наплавленного слоя должна превышать протяженность выборки на 10-15 мм. В процессе наплавки проводится послойный визуальный контроль.

1-16 - последовательность наложения слоев (валиков)

Рисунок 8 - Наплавка на наружную поверхность штуцера

7.2.3. Валики должны быть выполнены с плавным переходом к основному металлу и предыдущему слою наплавленного металла.

7.2.4. Требования к качеству наплавленного металла должны соответствовать нормативам [3] и других НД.

7.3. Бандажирование штуцера.

7.3.1. В качестве бандажа используются втулки, изготовленные из труб или поковок, выполненных из стали 20 по техническим условиям или отраслевым стандартам соответственно. Высота втулки должна быть больше длины выборки по образующей штуцера на 10-15 мм. Толщина стенки втулки должна быть не менее расчетной толщины стенки штуцера.

7.3.2. Бандажирование штуцера можно проводить двумя способами.

По первому способу отрезается приваренная к штуцеру труба, и втулка надевается на штуцер до упора в сварной шов.

По второму способу бандажная втулка разрезается механическим способом по образующей на две половины. Ширина реза должна быть не более 3-4 мм; кромки обеих половин втулки вдоль образующей должны быть обработаны на скос (разделены) для обеспечения полного провара по толщине стенки. Две половины бандажа устанавливаются на штуцере, стягиваются до полного облегания штуцера и свариваются с полным проплавлением по толщине стенки.

Внутренняя поверхность бандажной втулки при ремонте по любому из двух указанных способов должна обрабатываться механически на токарном станке.

7.3.3. Перед бандажированием наружная поверхность штуцера и углового старого шва должна быть обработана абразивным инструментом до металлического блеска.

Примыкающий к угловому старому шву торец втулки должен иметь скошенную кромку на всю толщину стенки для обеспечения полного ее провара.

7.3.4. Бандажная втулка должна быть установлена на штуцер с зазором между втулкой и штуцером до (0,5±0,1) мм.

7.3.5. Бандажная втулка со стороны торцов приваривается сначала к угловому старому шву, а затем к штуцеру (рисунок 9) с обеспечением плавных переходов от кольцевых швов к основному металлу штуцера и угловому старому шву.

7.3.6. Поверхность каждого валика следует очищать от шлака с последующей очисткой металла швов, втулки, штуцера и прилегающих участков основного металла барабана шириной до 100 мм до металлического блеска с удалением брызг металла. Качество сварки при бандажировании проверяется визуально согласно нормативам [3] и других НД.

Рисунок 9 - Установка бандажа на штуцер

8. ЗАМЕНА ШТУЦЕРА

8.1. Штуцер отрезают от трубы сначала по монтажному стыку, соединяющему штуцер с трубой, а затем на расстоянии 15-20 мм от наружной поверхности барабана. Удаление штуцера может выполняться кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой до расстояния 6-7 мм от поверхности барабана. При резке должна быть обеспечена защита поверхности барабана и его трубного отверстия от брызг и капель жидкого металла.

8.2. Кольцевой остаток штуцера в барабане полностью удаляется механическим способом (фрезой, абразивным инструментом и др.). Оставшийся металл старого шва обрабатывается механическим способом на "пенек" высотой 3-4 мм (рисунок 10), либо удаляется полностью.

Рисунок 10 - Конструкция узла присоединения штуцера к барабану

8.3. Поверхность гнезда под штуцер, остаток шва и наружная поверхность барабана вокруг шва на расстоянии 30 мм от кромки гнезда проверяются методом МПД на отсутствие трещин.

8.4. В случае, если новый штуцер имеет толщину стенки, большую чем демонтированный, то конец штуцера, стыкуемый с трубой, должен быть расточен по внутреннему диаметру до размера внутреннего диаметра трубы, при этом конец штуцера, примыкающий к барабану, должен иметь коническую расточку до диаметра трубного отверстия (рисунок 11).

8.5. Штуцер устанавливают в гнезде барабана с зазорами по диаметру и по высоте 1,0-1,5 мм и скрепляют с барабаном двумя-тремя прихватками высотой 4-5 мм и длиной по 15-20 мм, располагаемыми равномерно по периметру штуцера; для выполнения прихваток следует использовать электроды Э42А или Э50А диаметром 2,5-3 мм. Сварка углового шва проводится многослойным способом электродами диаметром 2,5; 3 и 4 мм на токовые режимы 75-90, 90-110 и 120-160 А соответственно.

Рисунок 11 - Конструкция узла присоединения штуцера с утолщенной стенкой

8.6. Для штуцеров, внутренний диаметр которых превышает 100 мм, следует применять конструкции, обеспечивающие полный провар сварного соединения (рисунок 12). Допускается применять такую конструкцию соединения также для штуцеров с внутренним диаметром 100 мм и менее.

Примечание - В случае применения конструкции с подкладным кольцом прихватка кольца производится со стороны штуцера. После приварки штуцера кольцо должно быть удалено механическим способом.

1-10 - последовательность наложения слоев (валиков);

мм;

мм;  мм

мм

Рисунок 12 - Конструкция узла присоединения к барабану штуцеров с внутренним диаметром более 100 мм:

а - без подкладного кольца; б - с подкладным кольцом

8.7. Прихватка и приварка штуцеров к барабану выполняются с предварительным и сопутствующим подогревом. Температура подогрева должна быть (200±20) °С для сталей 16ГНМ и 16ГНМА и (120±20) °С для сталей 22К, 20К, 20Б, 16М, 15М с наружной и внутренней стороны корпуса барабана на участке вокруг штуцера шириной не менее 150 мм от кромки трубного отверстия.

Температура определяется с помощью термопар, устанавливаемых на стороне, противоположной расположению нагревателя, на границе участка нагрева.

8.8. Приварку штуцеров с целью уменьшения поводок барабана необходимо выполнять от середины к краям барабана с интервалом через штуцер в продольном и поперечном направлениях. Если привариваемые штуцера расположены рядом, то прихватка и приварка последующего штуцера выполняются после полного остывания предыдущего.

8.9. Приварку штуцеров производить валиковыми швами с использованием электродов типов Э42А и Э50А с предварительным и сопутствующим подогревом (см. п.8.7 настоящей Инструкции). Общее количество валиков должно быть не менее трех (последний валик - "отжигающий" - не должен затрагивать металл барабана). В процессе сварки каждый проход (валик) выполняется за один или два приема в зависимости от положения шва в пространстве. После наплавки каждого валика удаляются шлак и брызги с поверхностей наплавленного металла, штуцера и корпуса барабана и производится зачистка до металлического блеска.

Кратеры каждого валика должны быть заплавлены. Размеры сварного шва приварки штуцера должны соответствовать указанным в чертежах завода-изготовителя.

8.10. После приварки штуцеров должна быть проведена общая или местная термообработка (отпуск) по технологии, изложенной в разделе 12 настоящей Инструкции.

8.11. Штуцера к барабанам из сталей 22К, 20К, 20Б, 16М, 15М допускается приваривать без последующей термообработки. При этом сварка должна выполняться электродами диаметром 2,5-3,0 мм с предварительным и сопутствующим подогревом (см. п.8.7 настоящей Инструкции) и последующими после сварки термоотдыхе при температуре подогрева в течение 3 ч и медленным охлаждением под слоем теплоизоляции.

8.12. Штуцера к барабанам из сталей 16ГНМ и 16ГНМА допускается приваривать без последующей термообработки при условии, что приварка штуцеров проводится через штуцер в количестве не более 15 шт. (с учетом штуцеров, приваренных в период предыдущих ремонтов).

Сварка должна выполняться электродами диаметром 2,5 и 3,0 мм на токовых режимах 75-90 и 90-110 А соответственно с предварительным и сопутствующим подогревом (см. п.8.7 настоящей Инструкции). После сварки необходимы термоотдых при температуре подогрева в течение 3 ч и последующее медленное охлаждение под слоем теплоизоляции.

8.13. Допускается приварку штуцеров выполнять изнутри барабана (рисунок 13). При этом должны соблюдаться условия, изложенные в пп.8.7-8.12 настоящей Инструкции, а технология ремонта должна быть согласована с экспертной организацией в установленном порядке.

Рисунок 13 - Схема установки штуцера с внутренней подваркой

8.14. Контроль качества сварки выполняется согласно разделу 13 настоящей Инструкции.

9. НАПЛАВКА НА ПОВЕРХНОСТЬ ТРУБНОГО ОТВЕРСТИЯ

9.1. Наплавка на поверхность трубного отверстия проводится в следующих случаях:

-

при недопустимом ослаблении выборками сечения в зоне отверстия (или системы отверстий) по данным поверочного расчета на прочность согласно приложению Б;

-

если суммарная площадь сечения выборок в поперечных мостиках между отверстиями водоопускных труб при шаге между ними, равном или меньше удвоенного среднего диаметра (по внутренней поверхности), превышает 500 мм

;

; -

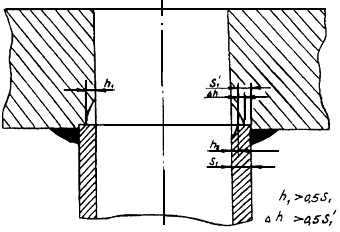

если при удалении дефектов на поверхности отверстия в зоне примыкания штуцера его торец обнажается более чем на половину толщины стенки (рисунок 14).

Примечание - При суммарной площади выборок на поверхности трубного отверстия более 30% его площади оно растачивается до полного удаления дефекта (это положение не относится к барабанам котлов ПК-10 и ПК-14, а также к трубным отверстиям, в которые производится установка новых штуцеров с приваркой изнутри барабана согласно п.8.13 настоящей Инструкции).

;

;

Рисунок 14 - Условия, при которых необходима наплавка в зоне примыкания штуцера

9.2. Наплавка на поверхность трубного отверстия барабана выполняется с предварительным и сопутствующим местным подогревом. Температура подогрева должна составлять (200±20) °С для стали марок 16ГНМА и 16ГНМ и (120±20) °С для стали марок 22К, 20К, 20Б, 16М, 15М на участке вокруг трубного отверстия шириной не менее 150 мм от его кромки.

Температура определяется с помощью термопар, устанавливаемых на стороне, противоположной расположению нагревателя, на границе участка нагрева.

Наплавка отверстий производится непрерывно. В случае перерывов в работе температура нагрева места ремонта не должна быть ниже минимальной температуры подогрева при сварке.

9.3. Наплавка на поверхность трубного отверстия может выполняться как ручной дуговой сваркой электродами типа Э42А или Э50А (в зависимости от марки стали барабана) диаметром 2,5 и 3,0 мм на режимах тока 75-90 и 90-110 А соответственно, так и автоматической сваркой под слоем флюса АН-60 с применением проволоки Св-08Г2С диаметром 1,4-2,0 мм.

Наплавка проводится кольцевыми валиками с перекрытием предыдущего на 1/3 ширины валика.

При глубине выборки на поверхности отверстия не более 20 мм и длине не более 50 мм наплавка может быть местной (ограниченной зоной выборки), с выходом концов валиков на 10-15 мм за границы выборки. Наплавка предварительно проточенных отверстий проводится по всему периметру не менее чем в три слоя на подкладном кольце, которое после наплавки удаляется (рисунок 15). Однослойная наплавка не допускается.

ПК - подкладное кольцо; НМ - наплавленный металл

Рисунок 15 - Наплавка на поверхность трубного отверстия

9.4. Наплавка должна быть многослойной до получения размера наплавленного отверстия после расточки на 4-6 мм меньше номинального.

Локальная наплавка должна обрабатываться заподлицо с поверхностью отверстия.

После наплавки каждого слоя проводится визуальный контроль. Трещины, поры, подрезы и незаплавленные кратеры не допускаются.

9.5. После наплавки трубных отверстий должна быть проведена общая или местная термообработка (отпуск) барабана по технологии, изложенной в разделе 12 настоящей Инструкции.

9.6. Наплавка трубных отверстий барабана из стали марок 22К, 20К, 20Б, 16М, 15М может проводиться без последующей термообработки, но с предварительным и сопутствующим подогревом в соответствии с п.9.2 настоящей Инструкции. После наплавки должны выполняться термоотдых с выдержкой в течение 3 ч при температуре сопутствующего подогрева и последующее медленное охлаждение под слоем теплоизоляции.

9.7. Наплавку трубных отверстий барабанов из стали марок 16ГНМ и 16ГНМА допускается производить без последующей термообработки. Наплавка может выполняться как автоматической сваркой под слоем флюса АН-60 проволокой Св-08Г2С диаметром 1,4-2,0 мм, так и ручной дуговой сваркой электродами диаметром 2,5-3,0 мм на режимах тока согласно п.9.3 настоящей Инструкции с предварительным и сопутствующим подогревом и последующими после сварки термоотдыхом при температуре подогрева (см. п.9.2) в течение 3 ч и медленным охлаждением под слоем теплоизоляции. При этом продольный шаг между соседними наплавленными отверстиями должен быть не менее 600 мм, а шаг по окружности - не менее 400 мм. Допускается наплавка групп из двух-трех рядом расположенных отверстий при расстоянии между границами групп не менее 1200 мм.

9.8. Наплавка отверстий без последующей термообработки по пп.9.6 и 9.7 настоящей Инструкции может проводиться при условии, что твердость основного металла на участке наплавки, измеренная до выполнения наплавочных работ, должна быть не более НВ180 для барабанов из стали марок 22К, 20К, 20Б, 16М, 15М и НВ200 для барабанов из стали марок 16ГНМ и 16ГНМА.

Примечание - В случае, когда твердость основного металла на участке наплавки превышает вышеуказанные значения, возможность и условия наплавки отверстий без последующей термообработки определяются экспертной организацией в установленном порядке.

9.9. По согласованию с экспертной организацией восстановление рабочих сечений допускается производить без последующей термообработки путем автоматической наплавки на поверхность трубного отверстия по технологии, позволяющей производить ремонт как с полной или частичной заменой штуцеров, так и без демонтажа штуцеров (рисунок 16).

9.10. Контроль качества наплавки должен проводиться согласно разделу 13 настоящей Инструкции.

9.11. Наплавленное отверстие должно быть обработано до диаметра на 4-6 мм меньше указанного в заводском чертеже. Допускается расточка (обработка) трубного отверстия до проведения термообработки.

Рисунок 16 - Схема восстановительной наплавки отверстия по технологии "Уралэнергоремонт"

10. НАПЛАВКА НА ПОВЕРХНОСТЬ БАРАБАНА КОТЛА

10.1. Наплавка выборок в основном металле, продольных и кольцевых швах проводится с предварительным и сопутствующим местным подогревом. Температура подогрева должна составлять (200±20) °С для сталей 16ГНМ и 16ГНМА и (120±20) °С для сталей 22К, 20К, 20Б, 16М, 15М на участке, превышающем зону наплавки на 150 мм с каждой стороны.

Температура определяется с помощью термопар, устанавливаемых на стороне, противоположной расположению нагревателя, на границе участка нагрева.

10.2. Наплавка должна быть многослойной (не менее трех слоев) с использованием электродов диаметром 2,5 и 3 мм (первые два слоя) на токовых режимах 75-90 и 90-110 А соответственно, и электродов диаметром 3 и 4 мм (последующие слои) на режимах тока соответственно 90-110 и 120-160 А при ручной дуговой сварке до получения толщины стенки барабана, превышающей номинальную на 3-5 мм.

Наплавка должна выполняться без перерывов в работе. В виде исключения допускаются перерывы в работе при условии поддержания температуры сопутствующего подогрева в соответствии с п.10.1 настоящей Инструкции.

10.3. Многослойную наплавку широких выборок, ширина которых превышает половину их длины, рекомендуется выполнять послойно во взаимно перпендикулярных направлениях (рисунок 17).

Рисунок 17 - Направление наложения валиков при многослойной наплавке

Для узких выборок наплавку следует выполнять путем облицовки ее поверхности (наплавка на свободную поверхность), как показано на рисунке 18, с последующим заполнением центральной оставшейся части выборки в виде стыкового шва.

Рисунок 18 - Порядок заварки выборки:

а - облицовка выборки; б - заполнение выборки

Каждый последующий валик должен перекрывать предыдущий на 1/3 его ширины. Заполнение выборки проводится с обеспечением выпуклости шва высотой 3-5 мм, которая после окончания сварки удаляется механическим способом.

При этом облицовку длинных (более 1000 мм) выборок следует начинать от середины к концам.

В процессе наплавки осуществляется визуальный контроль каждого наплавленного валика. Трещины, поры, подрезы, незаплавленные кратеры не допускаются.

10.4. После наплавки выборок (в основном металле, продольных и кольцевых сварных швах) должна быть проведена общая или местная термообработка (отпуск) барабана по технологии, изложенной в разделе 12 настоящей Инструкции.

10.5. Допускается наплавка выборок без последующей термообработки. Наплавка при ручной дуговой сварке должна выполняться электродами диаметром 2,5-3,0 мм (режимы тока согласно п.10.1 настоящей Инструкции) с предварительным и сопутствующим подогревом при глубине выборок не более 35% толщины стенки и объеме до 400 см для барабанов из сталей 16ГНМ и 16ГНМА и до 900 см

для барабанов из сталей 16ГНМ и 16ГНМА и до 900 см - для барабанов из сталей 22К, 20К, 20Б, 16М, 15М.

- для барабанов из сталей 22К, 20К, 20Б, 16М, 15М.

После наплавки необходимо осуществить выдержку в течение 3 ч при температуре сопутствующего подогрева и последующее медленное охлаждение под слоем теплоизоляции.

В случае, когда объемы выборок превышают указанные ограничения, технология ремонтной сварки без термообработки должна согласовываться с экспертной организацией в установленном порядке.

10.5.1. При наплавке выборок без последующей термообработки количество наплавляемых участков на каждой обечайке и в продольных и кольцевых швах не ограничено при условии, что расстояние между границами соседних наплавок не менее трехкратной длины наибольшей выборки, но не менее 400 мм для барабанов из сталей 22К, 20К, 20Б, 16М, 15М и не менее 1000 мм - для барабанов из сталей 16ГНМ и 16ГНМА.

10.5.2. Наплавка без последующей термообработки допускается при условии, что для каждой пары выборок, расположенных друг от друга на расстоянии менее 600 мм для барабанов из сталей 22К, 20К, 20Б, 16М, 15М и менее 1400 мм - для барабанов из сталей 16ГНМ и 16ГНМА, общий объем наплавленного металла не превышает 300 см при максимальной глубине выборок не более 35% толщины стенки барабана.

при максимальной глубине выборок не более 35% толщины стенки барабана.

Примечание - Расстояние определяется с учетом наплавок, выполненных в период предыдущих ремонтов.

10.6. Наплавка выборок без последующей термообработки по п.10.5 настоящей Инструкции может проводиться при условии, что твердость основного металла на участке наплавки, измеренная до выполнения наплавочных работ, будет не более НВ180 для барабанов из сталей 22К, 20К, 20Б, 16М, 15М и НВ200 для барабанов из сталей 16ГНМ, 16ГНМА. Твердость наплавленного металла должна быть не более НВ240.

10.7. После окончания наплавки вся ее поверхность обрабатывается абразивным кругом заподлицо с основным металлом барабана, и производится контроль качества металла согласно разделу 13 настоящей Инструкции.

11. ПРИВАРКА ДЕТАЛЕЙ ВНУТРИБАРАБАННЫХ УСТРОЙСТВ

11.1. При необходимости удаления отдельных кронштейнов крепления внутрибарабанных устройств к корпусу барабана из-за трещин в швах ремонтная организация или организация, выполняющая контроль (диагностирование), прорабатывает возможность крепления деталей внутрибарабанных устройств механическим путем.

11.2. При невозможности крепления отдельных деталей внутрибарабанных устройств механическим путем их приварка может проводиться без последующей термообработки, но с предварительным и сопутствующим подогревом. Температура подогрева должна составлять (200±20) °С для сталей 16ГНМ и 16ГНМА и (120±20) °С для сталей 22К, 20К, 20Б, 16М, 15М на участке шириной не менее 150 мм от сварного шва в обе стороны.

При этом после сварки необходимо осуществить выдержку в течение 3 ч при температуре сопутствующего подогрева и последующее медленное охлаждение под слоем теплоизоляции.

Температура определяется с помощью термопар, устанавливаемых на стороне, противоположной расположению нагревателя, на границе нагрева.

11.3. Приварка деталей внутрибарабанных устройств к телу барабана выполняется со сквозным проваром двусторонним швом катетом не менее 6 мм; сварка выполняется электродами диаметром 2,5-3,0 мм. Количество валиков с каждой стороны должно быть не менее трех. Последний валик с каждой стороны должен быть отжигающим и не затрагивать основной металл барабана.

Примечание - По согласованию с экспертной организацией допускается приварка деталей внутрибарабанных устройств к телу барабана высоконикелевыми аустенитными электродами.

11.4. После приварки деталей внутрибарабанных устройств швы зачищаются и проверяются визуально на отсутствие трещин и других дефектов (пор, подрезов и др.).

Прилегающая к шву зона основного металла барабана шириной 20 мм проверяется методом МПД (или ЦД) на отсутствие трещин.

12. ТЕРМООБРАБОТКА ПОСЛЕ СВАРКИ И НАПЛАВКИ

12.1. Термообработка может выполняться посредством общего или местного нагрева барабана.

12.2. Перед проведением термообработки барабан должен быть покрыт тепловой изоляцией.

12.3. Местная термообработка после наплавки отверстий барабана или выборок в основном металле, продольных и кольцевых швах проводится по кольцу цилиндрической части барабана. Ширина термообрабатываемого кольца должна перекрывать зону ремонта с применением сварки не менее чем на 250 мм с каждой стороны.

Местная термообработка по кольцу цилиндрической части барабана проводится при расположении мест наплавки на расстоянии более 500 мм от кольцевого шва приварки днища. При расположении мест наплавки на расстоянии менее 500 мм от кольцевого шва приварки днища до ближайшей границы наплавки на цилиндрической поверхности барабана или на самом днище термообработка должна производиться по кольцу цилиндрической части барабана совместно с днищем.

12.4. Термообработка проводится по следующему режиму:

-

подъем температуры со 150-200 до 620-650 °С для сталей 16ГНМ и 16ГНМА и со 120-150 до 600-630 °С для сталей 22К, 20К, 20Б, 20, 16М, 15М со скоростью 40-50 °С/ч, выдержка при этой температуре в течение 5 ч и затем охлаждение со скоростью 20-30 °С/ч до температуры 150 °С. После охлаждения до температуры 40-50 °С можно снять теплоизоляцию и нагреватели.

12.5. По согласованию с экспертной организацией допускается проведение термообработки при температуре 520-575 °С с общим нагревом барабана сторонним паром.

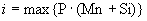

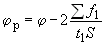

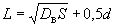

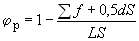

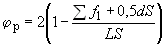

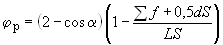

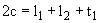

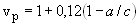

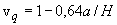

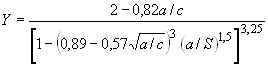

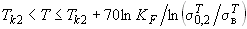

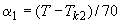

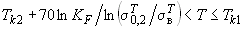

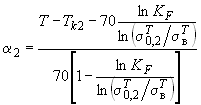

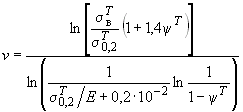

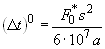

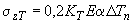

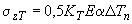

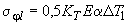

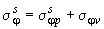

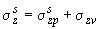

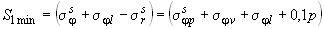

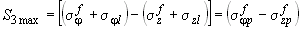

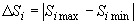

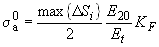

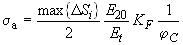

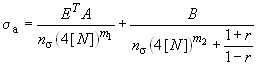

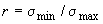

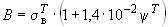

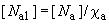

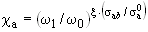

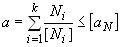

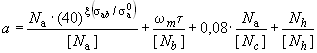

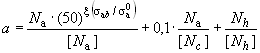

Металл всех обечаек и днищ барабанов из сталей 16ГНМ и 16ГНМА, подвергаемых указанной термообработке, должен удовлетворять условию стойкости против отпускной хрупкости, которое должно быть подтверждено испытаниями на ударную вязкость металла вырезки ("пробки") из барабана после проведения термообработки. Место вырезки "пробки" определяют по максимальному интегральному (фактическому) содержанию фосфора, марганца и кремния в обечайках и днищах барабана из соотношения:  , где

, где  - номер конкретной обечайки или днища барабана.

- номер конкретной обечайки или днища барабана.

Необходимые для осуществления термообработки сторонним паром проектные и организационные проработки проводятся экспертной организацией в соответствии с приложением Д.

12.6. Контроль температуры в процессе проведения термообработки должен осуществляться по показаниям термопар, прикрепленных к барабану с наружной и внутренней сторон (рисунок 19). Регистрация температуры осуществляется самопишущим прибором. Погрешность измерения температуры с учетом погрешности показаний самопишущего прибора должна составлять не более ±10 °С.

1 - места расположения термопар; 2 - участок местной термообработки; 3 - термопары у лазового отверстия

Рисунок 19 - Схема расположения термопар при местной термообработке:

а - в цилиндрической части барабана; б - у днища барабана

12.7. Термопары, расположенные со стороны нагревательного устройства, должны быть изолированы от прямого воздействия на них теплового потока нагревательного устройства.

12.8. Перепад температур по толщине стенки барабана при проведении термообработки не должен превышать 30 °С, а значение температуры любой термопары должно быть в пределах 620-650 °С для сталей 16ГНМ и 16ГНМА и 600-630 °С для сталей 22К, 20К, 20БГ 16М, 15М. Перепад температур по образующей барабана от границы термообрабатываемого участка в необогреваемую сторону должен быть не более 100 °С на 100 мм длины.

Разность температур при термообработке днища между точками у лаза и кольцевого шва днища не должна превышать 80 °С.

12.9. При проведении термообработки должна быть обеспечена возможность свободного теплового расширения барабана.

12.10. Результаты регистрации показаний термопар, акт проверки измерительных устройств и правильности их показаний являются отчетным документом по выполнению заданных режимов термообработки.

13. КОНТРОЛЬ И ПРИЕМКА БАРАБАНА ИЗ РЕМОНТА

13.1. В процессе проведения ремонта осуществляется пооперационный контроль за выполнением технологических требований на ремонтные работы.

13.2. Участки с выборками металла проверяются на отсутствие резких переходов, острых углов и чистоту поверхности.

Полнота выборки дефектов должна подтверждаться контролем всей поверхности выборок методом МПД или ЦД.

13.3. После выполнения сварочных и наплавочных работ осуществляется визуальный контроль всей поверхности вновь наплавленного металла, а также прилегающей зоны основного металла шириной не менее 100 мм. Контролируемые участки предварительно обрабатываются (зачищаются) абразивными инструментами до металлического блеска ( 40 мкм для трубных отверстий и

40 мкм для трубных отверстий и  80 мкм для остальных поверхностей).

80 мкм для остальных поверхностей).

13.4. Все места, подвергавшиеся выборке металла, отремонтированные сварные соединения и места ремонтной наплавки металла, включая примыкающую зону шириной не менее 100 мм от кромки шва, проверяются методами МПД (или ЦД) и УЗК на отсутствие поверхностных и внутренних дефектов.

13.5. Перед проведением наплавочных работ контролируется твердость основного металла в зоне выборок дефектов не менее чем в трех контрольных точках каждой выборки. После ремонта контролируется твердость наплавленного металла не менее чем в трех точках каждой ремонтной наплавки.

Твердость основного металла на участке наплавки, измеренная до выполнения наплавочных работ, должна быть не более НВ180 для барабанов из сталей 22К, 20К, 20Б, 16М, 15М и не более НВ200 для барабанов из сталей 16ГНМ и 16ГНМА.

Твердость металла, наплавленного на поверхность трубных отверстий и корпуса барабана, включая основные сварные соединения, должна составлять не более НВ240.

13.6. Сборка внутрибарабанных устройств проводится после гидравлического испытания.

Разрешается частичная сборка внутрибарабанных устройств перед гидравлическим испытанием в местах, где они не будут мешать повторному осмотру после гидроиспытания.

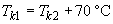

13.7. При положительных результатах послесварочного контроля проводят гидроиспытание барабана пробным давлением в соответствии с требованиями Правил Госгортехнадзора России и с учетом следующих дополнительных требований:

-

температура воды при гидроиспытании должна составлять не ниже 40 °С;

-

температура окружающего воздуха должна быть не ниже 0 °С;

-

давление поднимают последовательными ступенями (0,5; 0,75; 1,0; 1,25 от рабочего) с последующей разгрузкой после каждой ступени до нуля;

-

при больших объемах ремонтной наплавки температуру воды при гидроиспытаниях следует определять в соответствии с приложением В.

13.8. После гидроиспытания все отремонтированные участки проверяются визуально. Участки наплавленного металла дополнительно (повторно) контролируют методами МПД и УЗК.

13.9. Техническая документация на ремонт барабана составляется в соответствии с требованиями действующих НД.

14. МЕРЫ ТЕХНИКИ БЕЗОПАСНОСТИ

При выполнении работ по ремонту барабана должны соблюдаться требования правил техники безопасности и пожарной безопасности согласно действующим НД.

Приложение А

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

|

|

- радиус скругления; |

||

|

|

- глубина выборки в стенке штуцера; |

||

|

|

- диаметр гнезда под штуцер; |

||

|

|

- наружный диаметр удаленного штуцера; |

||

|

|

- высота штуцера, предусмотренная чертежом завода-изготовителя котла; |

||

|

|

- толщина стенки барабана; |

||

|

|

- толщина стенки штуцера; |

||

|

|

- толщина стенки бандажной втулки; |

||

|

|

- внутренний диаметр удаленного штуцера; |

||

|

|

- внутренний диаметр утолщенного штуцера; |

||

|

|

- катеты шва; |

||

|

|

- глубина выборки в барабане по дну расточки гнезда под штуцер; |

||

|

|

- глубина выборки в штуцере по его торцу; |

||

|

|

- исходный диаметр отверстия (по чертежу); |

||

|

|

- диаметр отверстия после расточки; |

||

|

|

- диаметр наплавленного отверстия после механической обработки или после наплавки. |

||

Приложение Б

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО РАСЧЕТУ НА ПРОЧНОСТЬ ОТРЕМОНТИРОВАННЫХ БАРАБАНОВ КОТЛОВ ВЫСОКОГО ДАВЛЕНИЯ

1. Общие положения

1.1. Настоящие Методические рекомендации определяют порядок поверочного расчета на прочность отремонтированных котельных барабанов, изготовленных из углеродистых и легированных сталей. По результатам поверочного расчета устанавливается возможность эксплуатации барабана при номинальном (расчетном) давлении или определяется наибольшее рабочее давление, при котором может быть допущена дальнейшая эксплуатация отремонтированного барабана.

1.2. Поверочному расчету на прочность подлежат те элементы барабана (обечайка, днища, штуцера), из которых были удалены дефектные участки металла.

1.3. Допустимое рабочее давление принимается равным наименьшему из значений, определенному для каждого из проверенных элементов (обечаек, днищ и штуцеров).

1.4. Номинальное рабочее давление без проведения поверочного расчета может быть сохранено в следующих случаях:

-

при повреждениях в виде язвин, раковин или рисок глубиной не более 3 мм, расположенных от кромки ближайшего отверстия на расстоянии не менее диаметра отверстия;

-

при скруглении кромок отверстий на внутренней поверхности барабана радиусом до 10 мм;

-

при заварке выборок и наплавке отверстий до номинальных размеров для обечаек и днищ барабанов из стали 16ГНМ (16ГНМА) при использовании сварочных материалов, обеспечивающих значение предела текучести наплавленного металла при температуре 350 °С не менее 250 МПа, а для обечаек и днищ барабанов из сталей 22К (20К), 16М (15М) при использовании сварочных материалов, обеспечивающих значение предела текучести наплавленного металла при температуре 320 °С не менее 180 МПа;

-

при наружной кольцевой наплавке штуцеров, если объем наплавленного металла будет не менее объема удаленного дефектного металла штуцера;

-

при установке на штуцер укрепляющей наружной втулки с плотной посадкой на штуцер, если толщина стенки втулки будет не менее глубины поврежденного участка штуцера.

1.5. Если при ремонте барабана применяется бандажирование, то поверочный расчет на прочность производится экспертной организацией в установленном порядке.

1.6. Во всех случаях расчет производится по наибольшей глубине выборки. Допускается определение длины и ширины выборки по фактической площади поперечного сечения выборки:

;

;  .

.

2. Обозначения:

|

|

- внутренний диаметр обечайки или днища, мм; |

|

|

- диаметр отверстий или внутренний диаметр штуцера, мм; |

|

|

- толщина стенки обечайки или днища до ремонта, мм; |

|

|

- минимальная толщина стенки обечайки или днища при отсутствии ослаблений отверстиями ( |

|

|

- толщина стенки штуцера до ремонта, мм; |

|

|

- минимальная расчетная толщина стенки штуцера, мм; |

|

|

- минимальная фактическая толщина стенки обечайки или днища, оставшаяся после удаления металла в дефектном участке, мм; |

|

|

- длина выборки в направлении продольной оси барабана, мм; |

|

|

- ширина выборки в направлении, перпендикулярном продольной оси барабана, мм; |

|

|

- наибольшая глубина выборки, мм; |

|

|

- фактическая площадь поперечного сечения выборки соответственно в продольном или поперечном направлении, определенная по измерениям глубины в нескольких точках по длине или ширине выборки; |

|

|

- шаг между центрами соседних отверстий в продольном направлении, мм; |

|

|

- шаг между центрами соседних отверстий в поперечном направлении, мм; |

|

|

- исходный приведенный коэффициент прочности, учитывающий ослабление отверстиями; |

|

|

- приведенный коэффициент прочности барабана после ремонта; |

|

|

- допустимое рабочее давление в барабане после ремонта, МПа; |

|

|

- допускаемое напряжение при рабочей температуре, МПа; |

|

|

- поправочный коэффициент, представляющий отношение пределов текучести наплавленного и основного металла при рабочих температурах; |

|

|

- угол между продольной осью барабана и расчетным направлением. |

3. Расчет обечаек

3.1. Допустимое рабочее давление в цилиндрической части барабана определяется по формуле:

.

.

3.2. Допускаемое напряжение принимается согласно [2]. Для барабанов котлов, проекты которых закончены до 01.04.1977 г., допускаемое напряжение при поверочных расчетах принимается:

-

для барабанов из стали 16ГНМ

=173 МПа. При изготовлении барабанов из листов с гарантированным пределом текучести при температуре 350 °С не ниже 270 МПа разрешается принимать

=173 МПа. При изготовлении барабанов из листов с гарантированным пределом текучести при температуре 350 °С не ниже 270 МПа разрешается принимать  =180 МПа;

=180 МПа; -

для барабанов из сталей 22К, 16М и других аналогичных марок сталей равным минимальному пределу текучести, указанному в паспорте котла, при рабочей температуре, деленному на коэффициент запаса прочности 1,5, но не более 130 МПа.

В случае определения фактических свойств металла барабана путем вырезки "пробки" и последующего испытания образцов допускаемое напряжение определяется фактическим значением предела текучести наименее прочной обечайки при расчетной температуре, деленным на коэффициент запаса прочности 1,5.

В особых случаях, не указанных в настоящей Инструкции, решение о выборе допускаемых напряжений согласовывается экспертной организацией в установленном порядке.

3.3. Коэффициент прочности обечаек  после ремонта определяется по приведенным ниже формулам в зависимости от размеров дефектных участков и расположения их на барабане.

после ремонта определяется по приведенным ниже формулам в зависимости от размеров дефектных участков и расположения их на барабане.

3.3.1. В случае, если удаленные дефектные участки расположены между двумя отверстиями:

-

в продольном направлении

;

; -

в поперечном направлении

;

; -

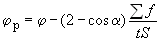

в косом направлении

;

;

где

- сумма всех сечений выборок в пределах шага

- сумма всех сечений выборок в пределах шага  (

( ) по рисунку Б.1 (сверху).

) по рисунку Б.1 (сверху).

В случае, если угол наклона края выборки металла к поверхности барабана меньше 45°, допускается определение расчетного сечения по выражению  (

( ).

).

3.3.2. В случае, если выборки находятся вне мостиков между двумя отверстиями, необходимо учесть все выборки, расположенные в пределах расстояния от центра ближайшего отверстия, равного (см. рисунок Б.1, снизу)  .

.

- площади

- площади  -й выборки

-й выборки

Рисунок Б.1 - Примеры определения суммарной площади сечений выборок

Коэффициент прочности определяется по следующим формулам:

-

для продольного направления

;

; -

для поперечного направления

;

; -

для косого направления

.

.

3.3.3. Если оставшаяся после удаления дефектного участка толщина стенки оказывается меньше  , то наряду с определением коэффициента прочности по формулам пп.3.3.1 и 3.3.2 настоящих Методических рекомендаций необходима проверка ослабления для одиночной выборки по формуле

, то наряду с определением коэффициента прочности по формулам пп.3.3.1 и 3.3.2 настоящих Методических рекомендаций необходима проверка ослабления для одиночной выборки по формуле

,

,

где  - коэффициент прочности барабана с кольцевой выборкой; определяется по номограмме рисунок Б.2 в зависимости от параметров

- коэффициент прочности барабана с кольцевой выборкой; определяется по номограмме рисунок Б.2 в зависимости от параметров

и

и  ;

;

- коэффициент, учитывающий влияние поперечного размера

- коэффициент, учитывающий влияние поперечного размера  ; определяется по номограмме рисунка Б.3 в зависимости от параметров

; определяется по номограмме рисунка Б.3 в зависимости от параметров  и

и  (при

(при  принимается

принимается  ),

),  .

.

Не допускается оставлять без заварки выборки глубиной более 35% номинальной толщины листа при длине  (по продольной оси барабана) более

(по продольной оси барабана) более  .

.

Рисунок Б.2 - Номограмма по определению коэффициента прочности барабана с кольцевой выборкой

Рисунок Б.3 - Номограмма по определению коэффициента, учитывающего протяженность кольцевой выборки

3.3.4. Если выборка располагается в сварном шве барабана или в зоне влияния сварки, то коэффициент прочности, определенный по пп.3.3.3 настоящих Методических рекомендаций, следует умножить на 0,93.

Зона термического влияния сварки в данном случае определяется расстоянием от линии сплавления в сторону основного металла, равным ширине сварного шва, но не менее  .

.

3.3.5. Если для удаления дефектного участка в барабане высверливается новое сквозное отверстие, заглушаемое лючком или приваренным глухим штуцером, то коэффициент прочности для мостика между новым отверстием и ближайшим к нему отверстием, имеющимся в барабане, должен быть определен по п.4.3.3.4 [2].

3.3.6. В случае заварки выборок или наплавки отверстий электродами, не удовлетворяющими условиям п.1.4 настоящих Методических рекомендаций, при определении коэффициента прочности согласно пп.3.3.1 и 3.3.2 настоящих Методических рекомендаций значения соответствующих площадей  умножаются на

умножаются на  .

.

3.3.7. Для барабанов из стали 16ГНМ при использовании электродов типа Э42А (марок УОНИ-13/45, ЦУ-6 и подобных) значение поправочного коэффициента  принимается равным 0,75.

принимается равным 0,75.

3.3.8. Для каждой обечайки следует найти минимальное значение коэффициента прочности после ремонта  , и по этому значению рассчитать допустимое рабочее давление для данной обечайки.

, и по этому значению рассчитать допустимое рабочее давление для данной обечайки.

4. Расчет днищ

4.1. Допустимое рабочее давление в днищах барабана после ремонта определяется в зависимости от размеров и места расположения дефектного участка по отношению к отверстию лаза или цилиндрическому борту.

4.2. Если кромки выборки находятся от кромки отверстия лаза на расстоянии, равном или меньшем  , то допустимое рабочее давление определяется по формулам пп.4.3.2.2, 4,3.2.3 [2] при значении толщины стенки, оставшейся после ремонта.

, то допустимое рабочее давление определяется по формулам пп.4.3.2.2, 4,3.2.3 [2] при значении толщины стенки, оставшейся после ремонта.

4.3. Если кромка выборки находится от кромки отверстия лаза на расстоянии, большем  , то допустимое рабочее давление определяется по формулам пп.3.1, 3.3.3 настоящих Методических рекомендаций.

, то допустимое рабочее давление определяется по формулам пп.3.1, 3.3.3 настоящих Методических рекомендаций.

4.4. Допускаемое напряжение принимается согласно п.3.2 настоящих Методических рекомендаций.

4.5. В днищах допускается рассверловка новых отверстий с приваркой глухого штуцера по наружной или внутренней сторонам или с установкой затвора, если расстояние между кромками нового отверстия и лаза будет составлять не менее  .

.

Поверочный расчет на прочность в этом случае согласовывается с экспертной организацией в установленном порядке.

5. Расчет штуцеров

5.1. Оставшаяся после ремонта толщина стенки штуцера на участке, расположенном за сварным швом, соединяющим штуцер с барабаном, не должна быть меньше толщины  , требующейся по расчету, выполненному в соответствии с [2] для установленного рабочего давления.

, требующейся по расчету, выполненному в соответствии с [2] для установленного рабочего давления.

5.2. Оставшаяся после ремонта толщина стенки штуцера на участке сварного шва должна быть не менее 5 мм для штуцеров диаметром не более 130 мм и 7 мм для штуцеров диаметром до 150 мм.

5.3. Допускаются скругление внутренней кромки штуцера или снятие фаски от наружной кромки штуцера к внутренней поверхности под углом не более 45°.

5.4. Штуцера, не удовлетворяющие приведенным выше требованиям, должны быть усилены (наплавкой, бандажами) или заменены новыми.

Приложение В

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РАСЧЕТНОМУ ОБОСНОВАНИЮ ВЫБОРА ТЕМПЕРАТУРЫ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ БАРАБАНА ПОСЛЕ РЕМОНТА СВАРКОЙ

1. Основные условные обозначения:

|

|

- внутренний диаметр барабана, мм; |

|

|

- средний диаметр барабана, мм; |

|

|

- коэффициент интенсивности напряжений (КИН), |

|

|

- критический коэффициент интенсивности условно-упругих напряжений, |

|

|

- напряжение, МПа; |

|

|

- составляющая напряжений растяжения, МПа; |

|

|

- составляющая изгибных напряжений, МПа; |

|

|

- предел прочности при температуре |

|

|

- условный предел текучести материала при температуре |

|

|

- толщина стенки барабана, мм; |

|

|

- глубина дефекта (выборки), мм; |

|

|

- полудлина дефекта (по поверхности), мм; |

|

|

- диаметр отверстия в барабане, мм; |

|

|

- характерное расстояние от дефекта (выборки), мм; |

|

|

- расстояние от дефекта (выборки) до кромки ближайшего отверстия, мм; |

|

|

- расстояние от дефекта (выборки) до края ближайшего сварного шва, мм; |

|

|

- коэффициент, учитывающий влияние концентрации напряжений; |

|

|

- твердость металла по Бринелю; |

|

|

- температура гидравлических испытаний, °С; |

|

|

- критическая температура хрупкости металла, °С. |

2. Общие положения

2.1. Настоящие Методические рекомендации распространяются на барабаны котлов, изготовленные из стали отечественных марок, после проведения ремонтно-восстановительных операций с использованием сварки без последующей термообработки. Расчет барабанов, изготовленных из стали иностранных марок, должен выполняться экспертной организацией.

2.2. Основные положения настоящих Методических рекомендаций базируются на подходах к расчету сопротивления хрупкому и квазихрупкому разрушению энергетического оборудования в процессе эксплуатации ТЭС и АЭС.

2.3. Расчет проводится по критерию предельно допустимых значений коэффициента интенсивности условно-упругих напряжений для режима гидроиспытаний барабана.

2.4. Температура гидроиспытаний барабана  определяется путем сопоставления расчетного значения коэффициента интенсивности напряжений (КИН) с предельно допустимым его значением.

определяется путем сопоставления расчетного значения коэффициента интенсивности напряжений (КИН) с предельно допустимым его значением.

2.5. Основными характеристиками материала, используемыми в расчете, являются критический коэффициент интенсивности условно-упругих напряжений  , критическая температура хрупкости

, критическая температура хрупкости  , а также предел прочности

, а также предел прочности  и предел текучести

и предел текучести  металла. При отсутствии данных о фактических свойствах металла (

металла. При отсутствии данных о фактических свойствах металла ( ,

,  и

и  ) допускается выполнять расчет с помощью корреляционных зависимостей между твердостью металла и пределом текучести. В этом случае расчет должен быть согласован с экспертной организацией

) допускается выполнять расчет с помощью корреляционных зависимостей между твердостью металла и пределом текучести. В этом случае расчет должен быть согласован с экспертной организацией

.

2.6. Расчет проводится после выполнения обследования и ремонта барабана, включающих измерение геометрических параметров всех выборок (заплавленных и незаплавленных) и послеремонтный контроль качества.

2.7. Поверочный расчет по определению допустимой температуры гидроиспытаний барабана необходимо проводить при условии выполнения ремонтных наплавок в значительном объеме без последующей (послесварочной) термообработки в следующих случаях:

-

наплавка на отдельном мостике захватывает всю его протяженность;

-

максимальная глубина выборки под наплавку превышает 25% толщины стенки барабана (независимо от протяженности и места расположения этой наплавки);

-

суммарная протяженность ремонтных наплавок для трех или более смежных мостиков между отверстиями захватывает более половины общей протяженности таких мостиков, а максимальная глубина выборок под эти наплавки составляет более 10 мм;

-

ремонтная наплавка, располагающаяся в зоне основного сварного соединения или одиночного отверстия барабана, имеет протяженность более 300 мм при максимальной глубине соответствующей выборки более 15 мм;

-

группа наплавок в зоне основного сварного соединения или одиночного отверстия (диаметр

50 мм) имеет протяженность более 20% длины полученного шва или более двух диаметров такого отверстия при максимальной глубине соответствующих выборок более 10 мм.

50 мм) имеет протяженность более 20% длины полученного шва или более двух диаметров такого отверстия при максимальной глубине соответствующих выборок более 10 мм.

Примечание - Две или более смежные наплавки (выборки) образуют группу, если расстояние между их ближайшими кромками составляет менее двукратного размера наибольшей наплавки (выборки) в рассматриваемом направлении или менее  .

.

3. Схематизация выборок и аппроксимация их поверхностными дефектами

3.1. Выборка аппроксимируется поверхностным дефектом полуэллиптической формы. Полуоси эллипса по поверхности обечайки  и в глубину

и в глубину  соответствуют длине (

соответствуют длине ( ) и глубине

) и глубине  выборки (дефекта) - рисунок В.1.

выборки (дефекта) - рисунок В.1.

Рисунок В.1 - Схематизация выборок:

при

при  ,

,  ;

;

при

при  ,

,  ;

;

при

при  ,

,  ;

;

при

при  ,

,

3.2. За расчетное направление принимается, как правило, направление, перпендикулярное оси действия максимальных растягивающих напряжений. В зависимости от конкретной системы отверстий и соответственно ориентации мостиков в качестве расчетного может выступать продольное или поперечное направление, а также направление под углом к продольной оси барабана.

3.3. Протяженная выборка ( ) аппроксимируется правильным полуэллипсом, большая ось которого равняется максимальной протяженности выборки в расчетном направлении (

) аппроксимируется правильным полуэллипсом, большая ось которого равняется максимальной протяженности выборки в расчетном направлении ( ), а малая ось равняется максимальной глубине выборки

), а малая ось равняется максимальной глубине выборки  - см. рисунок В.1,

- см. рисунок В.1, .

.

Если выборка имеет значительную глубину при относительно небольшой длине ( ), то такая выборка аппроксимируется дефектом с соотношением полуосей

), то такая выборка аппроксимируется дефектом с соотношением полуосей  и с центром полуэллипса напротив точки максимальной глубины выборки - см. рисунок В.1,

и с центром полуэллипса напротив точки максимальной глубины выборки - см. рисунок В.1, .

.

Если при этом выборка имеет заведомо несимметричный профиль, аппроксимация производится аналогичным образом, и тогда центр схематичного дефекта оказывается смещенным относительно точки максимальной глубины фактической выборки - см. рисунок В.1, .

.

Аппроксимация выборки, выходящей на поверхность отверстия, выполняется полуэллипсом, касающимся кромки отверстия. При этом малая полуось эллипса  соответствует максимальной глубине выборки, а большая ось

соответствует максимальной глубине выборки, а большая ось  - максимальной протяженности выборки

- максимальной протяженности выборки  , если

, если  . Если

. Если  , то большая ось полуэллипса принимается из условия

, то большая ось полуэллипса принимается из условия  - см. рисунок В.1,

- см. рисунок В.1,  . Указанная схематизация допустима, если между максимальным размером выборки по поверхности отверстия

. Указанная схематизация допустима, если между максимальным размером выборки по поверхности отверстия  и максимальной общей ее глубиной

и максимальной общей ее глубиной  выполняется соотношение

выполняется соотношение  . В противном случае поверочный расчет по определению допустимой температуры гидроиспытаний должна выполнять экспертная

. В противном случае поверочный расчет по определению допустимой температуры гидроиспытаний должна выполнять экспертная

организация.

3.4. Скопление рядом расположенных выборок объединяется в одну группу и аппроксимируется общим полуэллипсом, если расстояние между кромками соседних выборок в расчетном направлении составляет менее двукратного размера наибольшей выборки в этом направлении или менее  - рисунок В.2.

- рисунок В.2.

или

или

Рисунок В.2 - Схематизация скопления выборок полуэллиптическим дефектом

4. Расчет коэффициента интенсивности напряжений

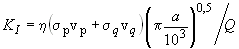

4.1. Коэффициент интенсивности напряжений (КИН) определяют численно или аналитически. Допускается определять КИН по формуле

,

,

где  - коэффициент, учитывающий влияние концентрации напряжений;

- коэффициент, учитывающий влияние концентрации напряжений;

- составляющая напряжений растяжения;

- составляющая напряжений растяжения;

- составляющая изгибных напряжений;

- составляющая изгибных напряжений;

;

;  ; (

; ( - длина зоны, в пределах которой составляющая изгибных напряжений сохраняет положительное значение);

- длина зоны, в пределах которой составляющая изгибных напряжений сохраняет положительное значение);

Формулой допускается пользоваться при  и

и  .

.

4.2. Составляющую напряжений растяжения определяют по формуле:

,

,

где  - координата;

- координата;

- толщина стенки в расчетном сечении;

- толщина стенки в расчетном сечении;

- функция изменения напряжений по толщине стенки.

- функция изменения напряжений по толщине стенки.

Значение составляющей напряжений изгиба определяют по формуле

,

,

где  - значение функции изменения напряжений по толщине стенки в точке

- значение функции изменения напряжений по толщине стенки в точке  .

.

4.3. При расчете КИН для режима гидроиспытаний допускается распределение напряжений по толщине стенки  аппроксимировать линейной функцией. Тогда параметр

аппроксимировать линейной функцией. Тогда параметр  .

.

4.4. При расчете зон, где отсутствует концентрация напряжений, принимают  =1.

=1.

Для зон, содержащих концентратор напряжений, допускается применять следующую упрощенную схему выбора коэффициента  .

.

4.4.1. Выборка располагается в зоне продольного сварного соединения, т.е. минимальное расстояние от кромки выборки до края сварного шва  - тогда

- тогда  =1,15.

=1,15.

4.4.2. Выборка расположена в пределах мостика между отверстиями в барабане или в зоне одиночного отверстия (т.е. на расстоянии от кромки отверстия не более  ):

):

-

=1,25 - при

=1,25 - при  ;

; -

=1,5 - при

=1,5 - при  ;

; -

=2,0 - при

=2,0 - при  ;

;где

- расстояние от кромки выборки до кромки ближайшего отверстия;

- расстояние от кромки выборки до кромки ближайшего отверстия; - диаметр отверст

- диаметр отверстия.

4.5. Допускается определение напряжений для расчета КИН выполнять по упрощенным методикам при условии, что в их основу положены заведомо консервативные предположения.

5. Определение предельно допустимых значений коэффициентов интенсивности напряжений

5.1. Расчет проводится с использованием методов линейной и нелинейной механики разрушения.

В хрупкой области расчет базируется на температурной зависимости критического КИН (вязкости разрушения)  от приведенной температуры

от приведенной температуры  , где

, где  - критическая температура хрупкости металла.

- критическая температура хрупкости металла.

В квазихрупкой и вязкой областях расчет ведется с использованием критического коэффициента интенсивности условно-упругих напряжений  .

.

5.2. Определяют температурные границы областей расчета: хрупкой, квазихрупкой и вязкой - согласно методическим положениям действующих в атомной энергетике НД. Граница хрупкой области  определяется приведенной температурой

определяется приведенной температурой  *, которой соответствует значение

*, которой соответствует значение  , вычисленное из соотношения:

, вычисленное из соотношения:

,

,

где  есть

есть  - характерная (критическая) величина КИН в функции расчетной температуры

- характерная (критическая) величина КИН в функции расчетной температуры  и критической температуры хрупкости

и критической температуры хрупкости  ;

;

- функция вида дефекта и его относительной глубины

- функция вида дефекта и его относительной глубины

:

:

;

;

- параметр относительной глубины дефекта и его формы:

- параметр относительной глубины дефекта и его формы:

.

.

Устанавливают значения первой и второй критических температур хрупкости ( и

и  соответственно:

соответственно:  ).

).

5.3. В хрупкой области ( ) допускается использовать обобщенную температурную зависимость

) допускается использовать обобщенную температурную зависимость  от

от  согласно п.5.8.3.4 [6].

согласно п.5.8.3.4 [6].

5.4. В квазихрупкой области при температуре  значение критического КИН

значение критического КИН  определяют по формуле

определяют по формуле

,

,

где  - значение

- значение  , соответствующее температуре

, соответствующее температуре  ;

;

.

.

Параметр  определяют согласно п.5.2 настоящих Методических рекомендаций.

определяют согласно п.5.2 настоящих Методических рекомендаций.

5.5. В квазихрупкой области при температуре  значение критического КИН

значение критического КИН  определяют по формуле:

определяют по формуле:

,

,

где  ;

;

,

,

где  - характеристика металла. Допускается принимать для стали марок 20К, 22К и 16ГНМ -

- характеристика металла. Допускается принимать для стали марок 20К, 22К и 16ГНМ -  =0,4; для стали 16ГНМА -

=0,4; для стали 16ГНМА -  =0,5.

=0,5.

5.6. В вязкой области при температуре  значение критического КИН

значение критического КИН  определяют по формуле

определяют по формуле

.

.

5.7. При  0,9 допускается принимать

0,9 допускается принимать  =1 и для всего температурного диапазона

=1 и для всего температурного диапазона  критический КИН определяют по формуле

критический КИН определяют по формуле

.

.

5.8. При  и при температуре

и при температуре  допускается

допускается  определять по формуле

определять по формуле

.

.

5.9. При отсутствии данных по фактическим свойствам металла барабана допускается принимать значения  и

и  по сертификатам качества металла, содержащимся в паспорте котла.

по сертификатам качества металла, содержащимся в паспорте котла.

6. Характеристика предельного состояния

6.1. Сопротивление хрупкому и квазихрупкому разрушению можно считать обеспеченным, если выполняется условие:

,

,

6.2. Температурную зависимость  от приведенной температуры

от приведенной температуры  получают как нижнюю огибающую двух кривых, одна из которых получается путем деления ординат исходной кривой зависимости

получают как нижнюю огибающую двух кривых, одна из которых получается путем деления ординат исходной кривой зависимости  от

от  на коэффициент запаса

на коэффициент запаса  , а другая - путем смещения указанной исходной кривой вдоль оси температур на значение температурного запаса

, а другая - путем смещения указанной исходной кривой вдоль оси температур на значение температурного запаса  . Для рассматриваемых условий гидроиспытаний принимают:

. Для рассматриваемых условий гидроиспытаний принимают:  = 2;

= 2;  =+20 °

=+20 °

С.

6.3. Для конкретного значения критической температуры хрупкости  металла температурную зависимость допустимого значения КИН

металла температурную зависимость допустимого значения КИН  рекомендуется строить не от приведенной, а от абсолютной температуры

рекомендуется строить не от приведенной, а от абсолютной температуры  .

.

7. Определение допустимой температуры металла барабана при гидравлических испытаниях

7.1. Гидравлические испытания должны проводиться при условиях, чтобы температура барабана  была больше или равна допустимой температуре

была больше или равна допустимой температуре  , определенной из расчета на сопротивление хрупкому или квазихрупкому разрушению.

, определенной из расчета на сопротивление хрупкому или квазихрупкому разрушению.

7.2. Температуру  определяют с использованием условия

определяют с использованием условия  , где

, где  - КИН в рассматриваемых сечениях барабана при гидроиспытаниях.

- КИН в рассматриваемых сечениях барабана при гидроиспытаниях.

7.3. Если отремонтированный барабан подпадает под действие п.2.7 настоящих Методических рекомендаций, необходимо провести замеры геометрических параметров всех выборок и групп выборок, соответствующих показателям поврежденности согласно условиям п.2.7.

7.4. Далее выполняют схематизацию указанных выборок согласно разделу 3 настоящих Методических рекомендаций и устанавливают геометрические параметры аппроксимированных поверхностных дефектов.

7.5. Определяют напряженное состояние в расчетных сечениях барабана и устанавливают составляющую напряжений растяжения  и напряжений изгиба -

и напряжений изгиба -  (п.4.2 настоящих Методических рекомендаций) при гидроиспытаниях.

(п.4.2 настоящих Методических рекомендаций) при гидроиспытаниях.

7.6. Выполняют расчет значений КИН (т.е.  ) для установленных геометрических параметров аппроксимированных дефектов с учетом конкретных зон их расположения в барабане согласно указаниям раздела 4 настоящих Методических рекомендаций.

) для установленных геометрических параметров аппроксимированных дефектов с учетом конкретных зон их расположения в барабане согласно указаниям раздела 4 настоящих Методических рекомендаций.

7.7. Выполняют расчет температурных границ ( и

и  ) для установленных геометрических параметров аппроксимированных дефектов и определяют температурную зависимость критического КИН, т.е. зависимость

) для установленных геометрических параметров аппроксимированных дефектов и определяют температурную зависимость критического КИН, т.е. зависимость  (

( ) от

) от  или

или  (

( ) от

) от  для известного значения критической температуры хрупкости металла

для известного значения критической температуры хрупкости металла  . Расчет

. Расчет  и

и  и определение значений

и определение значений  (или

(или  ) для выбранного диапазона температур проводят согласно указаниям раздела 5 настоящих Методических рекомендаций. Рекомендуется значения критического КИН (

) для выбранного диапазона температур проводят согласно указаниям раздела 5 настоящих Методических рекомендаций. Рекомендуется значения критического КИН ( или

или  ) определять в температурном диапазоне +10...+140 °С с шаг

) определять в температурном диапазоне +10...+140 °С с шаг

ом 10 °С.

7.8. Строят температурную зависимость допустимых КИН  от температуры

от температуры  (или от приведенной температуры

(или от приведенной температуры  ) для принятых коэффициентов запаса согласно указаниям пп.6.2, 6.3 настоящих Методических рекомендаций.

) для принятых коэффициентов запаса согласно указаниям пп.6.2, 6.3 настоящих Методических рекомендаций.

7.9. С использованием полученной температурной зависимости  от

от  (или

(или  ) и для полученного КИН

) и для полученного КИН  определяют допустимую температуру металла барабана при гидроиспытаниях

определяют допустимую температуру металла барабана при гидроиспытаниях  . Значение

. Значение  равняется температуре

равняется температуре  , соответствующей значению

, соответствующей значению  в зависимости

в зависимости  от

от  в точ

в точ

ке  .

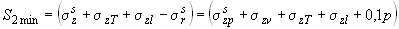

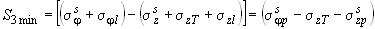

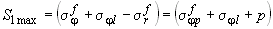

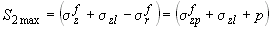

.